Главная страница → Вывоз грунта → Композитные элементы фундаментов

Тематический материал

- Композитные элементы фундаментов

- Композитные элементы фундаментов (продолжение)

"Основание, фундаменты и механикагрунтов" - 1997, №5

КОМПОЗИТНЫЕ ЭЛЕМЕНТЫ ФУНДАМЕНТОВ

© ГОЛЬДФЕЛЬД И.З.

Недостатки "типовых" монолитных конструкций нулевого цикла и технологий их выполнения - большие объемы земляных работ, мокрые процессы на стройплощадке, расход металлоопалубки, сложность профилирования ствола опоры - снижают эффективность их использования.

Эти недостатки можно уменьшить путем применения в элементах нулевого цикла гибких обсадок, образования выработок за счет уплотнения грунтов, армирования твердеющих составов фиброарматурой и подачи их "раскаткой", создания пустотности и уширений рукавным сердечником, преднапряжения ствола опоры давлением подачи наполнителя. Базирующиеся на таких подходах конструкции названы автором композитными элементами фундаментов ( КЭФ), а реализующие их способы - рукавно-торовыми технологиями (РТТ).

Эти недостатки можно уменьшить путем применения в элементах нулевого цикла гибких обсадок, образования выработок за счет уплотнения грунтов, армирования твердеющих составов фиброарматурой и подачи их "раскаткой", создания пустотности и уширений рукавным сердечником, преднапряжения ствола опоры давлением подачи наполнителя. Базирующиеся на таких подходах конструкции названы автором композитными элементами фундаментов ( КЭФ), а реализующие их способы - рукавно-торовыми технологиями (РТТ).

"Композитный" подход был известен на заре цивилизации: армирование глины тростником (пятое тысячелетие до н.э.) упомянуто в Ветхом завете; участки Великой Китайской стены на основании из смеси глины, гравия и тамари-ска стоят до сих пор [1] .

Считается, что первым заложил ткань в грунтовое основание англичанин Несли (1822 г.). Об этом опыте вспомнили с появлением искусственных минеральных и синтетических нитей, сопоставимых по прочности и гнилостойкости с металлами.

Развитие сетчатых большепролетных сооружений и пневматических конструкций (ПК) привело к срастанию несущих и ограждающих элементов, появлению герметичных ткансматериалов, усиленных гибкой арматурой. Такие элементы имеют малый вес, быстро собираются, безопасны. В 1964 г. француз Видал патентует материал под названием "Армогрунт". На базе тканематериалов началось комплексное освоение искусственных и береговых территорий стран Европы (Голландия, Франция, Италия. Бельгии). В 1970-х годах стали возводить дамбы, плотины, дороги, выстилать водохранилища, используя геотканевые материалы [2] для защиты от фильтрации, обеспечения дренирования, ускорения консолидации. Развитие древней идеи композитов и индустрии тканематериалов привело к возможности использования этих достижений в нулевом цикле строительства. Последними достижениями являются изобретение Р.З. Кожевниковым замкнутого по торцам двуслойного рукава [3] и внедренная В.В. Шишкиным рукавная изоляция внутренней поверхности труб (1980-е годы, фирма "Дальсо" - Краснодар). Рукав и двухслойный рукав (названный нами "тороид") - полостные оболочки переменной формы, выполняемые на гибких материалов с малой изгибной жесткостью. Под действием полостного давления наполнителя их форма меняется с образованием складок в зонах сжатия. Тем самым создастся предпосылка для "выворачивания" оболочек при их перемещении.

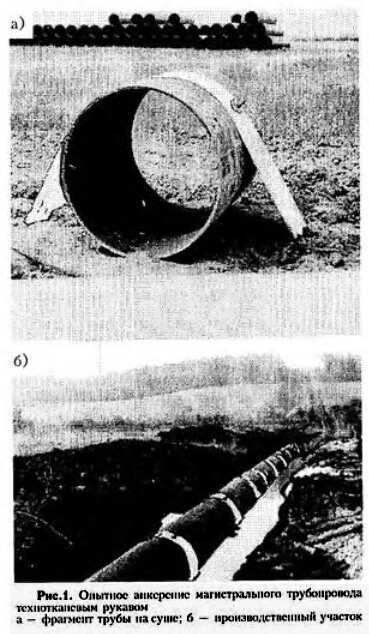

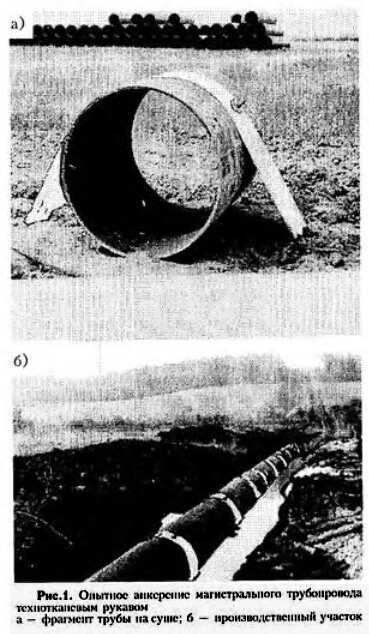

КЭФ - конструкции начали разрабатываться в НИИОСПе в 1990 г. Первые опыты проводились совместно с "Интернефтегазстроем"

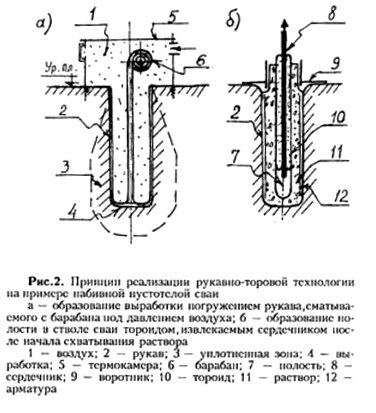

и включали в себя анкерение магистральных газопроводов под водой технотканевыми рукавными лентами (рис.1). Дальнейшие работы показали возможность распространения подобного подхода ко многим конструкциям нулевого цикла - сваям, пленочным завесам, подпорным стенкам, опускным колодкам, подземным футлярам и др. Принципы реализации КЭФ- конструкций и РТ-технологий показаны на рис.2.

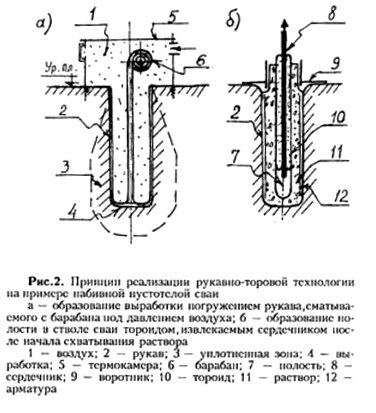

Полостная оболочка в виде рукава под давлением воздуха погружается в массив (щель, лидерную скважину). На проектной глубине в рукав опускается армокаркас и сердечник в виде тороида, внутрь рукава под давлением подается наполнитель — сыпучая или твердеющая смесь. Вместо каркаса в смесь можно добавить фибро-арматуру. Затем торонд выкатывается из ствола с образованием полости.

Обсадка гарантирует арматуре защитный слой, исключает попадание в ствол фунтовых вывалов. Подача под давлением наполнителя и воздействие тороидального сердечника исключают образование каверн, повышают платность бетона ствола и ускоряют твердение смеси.

В итоге использования РТ-технологии получается монолитная КЭФ-конструкция, включающая в себя пропитанную раствором технотканевую обсадку, окружающий обсадку уплотненный грунт (частично упрочненный растворным молоком) и прикрепленную к обсадке арматуру (или фиброзаполнитель раствора). Арматура в виде нитей, сеток или пучков может вплетаться в процессе изготовления ткани обсадки. Некоторые схемы использования КЭФ-РТТ-решений приведены в таблице.

За рубежом (Франция, Германия, США, Япония, Бельгия, Голландия) гибкие материалы в виде пленок и технотканей используют в основном для защиты заглубленных сооружений от воды и химических стоков или дренирования дорог и техногенных массивов. Однако развитие городов требует расширения подземного строительства, а это ведет к необходимости разнообразить техноткани по требуемым свойствам - химической стойкости, тепло - и звукоизоляции, ударопрочности, вибропоглощению, адсорбции, морозостойкости, фильтрации.

В России и странах СНГ имеется задел по изготовлению конструкционных технотканей. включающих в себя несколько компонентов -материалов и сложную (вплоть до объемной) структуру переплетений.

Для КЭФ-конструкций основными показателями являются: фильтрация через материал оболочек наполнители, трение материала по грунту после твердения (просачивания) наполнителя, сопротивление материала раздиру - прокалыванию частицами грунта, изгибная жесткость оболочки, обеспечивающая ей «выворачивание».

Технотканевые материалы для КЭФ делятся на напряженные, армирующие, трехмерные и экранирующие (рис.3). Помимо выполнения несущих и ограждающих функций такие материалы могут служить технологическим носителем, например: проводить ток при электропрогреве тела бетонной опоры (сваи, плиты, подпорной стенки); создавать магнитное поле на поверхности грунта. Добавка в материал оболочки для КЭФ сверхвысокомодульных и аремидных нитей обеспечивает работу КЭФ в кислой среде до температур 150...170 С и при больших динамических нагрузках.

Полостные оболочки в форме рукава или торонда при погружении - извлечении "выворачиванием" почти не испытывают трения скольжения. После твердения наполнителя оболочка-обсадка испытывает при осадке большее трение по грунту и может воспринимать большую нагрузку от сооружения. Для увеличения трения материал оболочек - обсадок покрывают ворсом из полиамидных или полиэфирных волокон, наклоненных и направлении осадки от нагрузки. Для уменьшения трения разработана антифрикционная ткань с ворсом из фторопласта.

Пакетированные многослойные структуры позволяют готовить из гибких материалов маты, диски. подушки, временные дороги для стесненных условий подземных работ и свальных полигонов, а также в чрезвычайных ситуациях. Прочность технотканевых материалов можно повысить нанесением металлочастиц на клеевую основу в электростатическом поле или ионно-плазменным напылением частиц на сеточно-каркасные структуры. Металлизированные материалы обеспечивают фильтровальные, адсорбирующие и каталитические свойства, необходимые для завес КЭФ. гибких настилов отстойников, при грязесборе, просеивании и отлове тяжелых металлов.

В гибких завесах и настилах из силовых структурно-пакетированных тканей часто дополнительно используют менее прочные, но непроницаемые для газа (жидкости, раствора) пленочные материалы.

Сами пленки можно применять для ограждающих завес, выстилок водоемов, чаш фонтанов и др.

Полиэтиленовые и ПВХ-пленки в 5...7 раз дешевле фторопластовых и поликарбонатных и в 100..120 раз - полиамидных. Но полиэтилен боится кислот и ультрафиолета, полиэфир боится плесени, полипропилен быстро стареет, а полиамид ползет под нагрузкой. Поэтому при выборе материалов важно учитывать экономические показатели, срок службы сооружения, факторы окружающей среды и др.

Полиэтиленовые и ПВХ-пленки в 5...7 раз дешевле фторопластовых и поликарбонатных и в 100..120 раз - полиамидных. Но полиэтилен боится кислот и ультрафиолета, полиэфир боится плесени, полипропилен быстро стареет, а полиамид ползет под нагрузкой. Поэтому при выборе материалов важно учитывать экономические показатели, срок службы сооружения, факторы окружающей среды и др.

Гибкие материалы кроят, а затем соединяют в изделия - ленты, рукава, полотнища, тороиды на сварке, сшивкой, склеиванием, механически (скобами, скрепками) и комбинированно. Пленки настилов, имеющих подстилающий и защитный слои, можно соединять липкими лентами. В местах вырезов и прохода коммуникаций применяют фартуки, усиливающие накладки; зазоры для надежности заполняют низкими нетвердеющими составами типа гелей.

Пленочные материалы удобно соединять в полотнища большой площади полосовыми накладками из пластиката. Способ разработан в НИИОСПе для устройства антифильтрационных завес, погружаемых в грунтовый массив в виде отдельных пленочных лент [5]. Полосовая накладка (полозок) представляет собой погонажный профиль в форме «восьмерки» с вырезами в вершинах. В вырезы заправляют продольные стороны смежных лент и фиксируют от выхода пластиковыми стержнями. Надежность и герметичность стыка дублируют подачей внутрь вырезов но всей длине шва температурно-стойкого герметика, закачиваемого под давлением (узел А на рис.4).

Продолжение

КОМПОЗИТНЫЕ ЭЛЕМЕНТЫ ФУНДАМЕНТОВ

И РУКАВНО-ТОРОВЫЕ ТЕХНОЛОГИИ ИХ ВЫПОЛНЕНИЯ

© ГОЛЬДФЕЛЬД И.З.

Недостатки "типовых" монолитных конструкций нулевого цикла и технологий их выполнения - большие объемы земляных работ, мокрые процессы на стройплощадке, расход металлоопалубки, сложность профилирования ствола опоры - снижают эффективность их использования.

Эти недостатки можно уменьшить путем применения в элементах нулевого цикла гибких обсадок, образования выработок за счет уплотнения грунтов, армирования твердеющих составов фиброарматурой и подачи их "раскаткой", создания пустотности и уширений рукавным сердечником, преднапряжения ствола опоры давлением подачи наполнителя. Базирующиеся на таких подходах конструкции названы автором композитными элементами фундаментов ( КЭФ), а реализующие их способы - рукавно-торовыми технологиями (РТТ).

Эти недостатки можно уменьшить путем применения в элементах нулевого цикла гибких обсадок, образования выработок за счет уплотнения грунтов, армирования твердеющих составов фиброарматурой и подачи их "раскаткой", создания пустотности и уширений рукавным сердечником, преднапряжения ствола опоры давлением подачи наполнителя. Базирующиеся на таких подходах конструкции названы автором композитными элементами фундаментов ( КЭФ), а реализующие их способы - рукавно-торовыми технологиями (РТТ)."Композитный" подход был известен на заре цивилизации: армирование глины тростником (пятое тысячелетие до н.э.) упомянуто в Ветхом завете; участки Великой Китайской стены на основании из смеси глины, гравия и тамари-ска стоят до сих пор [1] .

Считается, что первым заложил ткань в грунтовое основание англичанин Несли (1822 г.). Об этом опыте вспомнили с появлением искусственных минеральных и синтетических нитей, сопоставимых по прочности и гнилостойкости с металлами.

Развитие сетчатых большепролетных сооружений и пневматических конструкций (ПК) привело к срастанию несущих и ограждающих элементов, появлению герметичных ткансматериалов, усиленных гибкой арматурой. Такие элементы имеют малый вес, быстро собираются, безопасны. В 1964 г. француз Видал патентует материал под названием "Армогрунт". На базе тканематериалов началось комплексное освоение искусственных и береговых территорий стран Европы (Голландия, Франция, Италия. Бельгии). В 1970-х годах стали возводить дамбы, плотины, дороги, выстилать водохранилища, используя геотканевые материалы [2] для защиты от фильтрации, обеспечения дренирования, ускорения консолидации. Развитие древней идеи композитов и индустрии тканематериалов привело к возможности использования этих достижений в нулевом цикле строительства. Последними достижениями являются изобретение Р.З. Кожевниковым замкнутого по торцам двуслойного рукава [3] и внедренная В.В. Шишкиным рукавная изоляция внутренней поверхности труб (1980-е годы, фирма "Дальсо" - Краснодар). Рукав и двухслойный рукав (названный нами "тороид") - полостные оболочки переменной формы, выполняемые на гибких материалов с малой изгибной жесткостью. Под действием полостного давления наполнителя их форма меняется с образованием складок в зонах сжатия. Тем самым создастся предпосылка для "выворачивания" оболочек при их перемещении.

КЭФ - конструкции начали разрабатываться в НИИОСПе в 1990 г. Первые опыты проводились совместно с "Интернефтегазстроем"

и включали в себя анкерение магистральных газопроводов под водой технотканевыми рукавными лентами (рис.1). Дальнейшие работы показали возможность распространения подобного подхода ко многим конструкциям нулевого цикла - сваям, пленочным завесам, подпорным стенкам, опускным колодкам, подземным футлярам и др. Принципы реализации КЭФ- конструкций и РТ-технологий показаны на рис.2.

Полостная оболочка в виде рукава под давлением воздуха погружается в массив (щель, лидерную скважину). На проектной глубине в рукав опускается армокаркас и сердечник в виде тороида, внутрь рукава под давлением подается наполнитель — сыпучая или твердеющая смесь. Вместо каркаса в смесь можно добавить фибро-арматуру. Затем торонд выкатывается из ствола с образованием полости.

Обсадка гарантирует арматуре защитный слой, исключает попадание в ствол фунтовых вывалов. Подача под давлением наполнителя и воздействие тороидального сердечника исключают образование каверн, повышают платность бетона ствола и ускоряют твердение смеси.

В итоге использования РТ-технологии получается монолитная КЭФ-конструкция, включающая в себя пропитанную раствором технотканевую обсадку, окружающий обсадку уплотненный грунт (частично упрочненный растворным молоком) и прикрепленную к обсадке арматуру (или фиброзаполнитель раствора). Арматура в виде нитей, сеток или пучков может вплетаться в процессе изготовления ткани обсадки. Некоторые схемы использования КЭФ-РТТ-решений приведены в таблице.

За рубежом (Франция, Германия, США, Япония, Бельгия, Голландия) гибкие материалы в виде пленок и технотканей используют в основном для защиты заглубленных сооружений от воды и химических стоков или дренирования дорог и техногенных массивов. Однако развитие городов требует расширения подземного строительства, а это ведет к необходимости разнообразить техноткани по требуемым свойствам - химической стойкости, тепло - и звукоизоляции, ударопрочности, вибропоглощению, адсорбции, морозостойкости, фильтрации.

В России и странах СНГ имеется задел по изготовлению конструкционных технотканей. включающих в себя несколько компонентов -материалов и сложную (вплоть до объемной) структуру переплетений.

Для КЭФ-конструкций основными показателями являются: фильтрация через материал оболочек наполнители, трение материала по грунту после твердения (просачивания) наполнителя, сопротивление материала раздиру - прокалыванию частицами грунта, изгибная жесткость оболочки, обеспечивающая ей «выворачивание».

Технотканевые материалы для КЭФ делятся на напряженные, армирующие, трехмерные и экранирующие (рис.3). Помимо выполнения несущих и ограждающих функций такие материалы могут служить технологическим носителем, например: проводить ток при электропрогреве тела бетонной опоры (сваи, плиты, подпорной стенки); создавать магнитное поле на поверхности грунта. Добавка в материал оболочки для КЭФ сверхвысокомодульных и аремидных нитей обеспечивает работу КЭФ в кислой среде до температур 150...170 С и при больших динамических нагрузках.

Полостные оболочки в форме рукава или торонда при погружении - извлечении "выворачиванием" почти не испытывают трения скольжения. После твердения наполнителя оболочка-обсадка испытывает при осадке большее трение по грунту и может воспринимать большую нагрузку от сооружения. Для увеличения трения материал оболочек - обсадок покрывают ворсом из полиамидных или полиэфирных волокон, наклоненных и направлении осадки от нагрузки. Для уменьшения трения разработана антифрикционная ткань с ворсом из фторопласта.

Пакетированные многослойные структуры позволяют готовить из гибких материалов маты, диски. подушки, временные дороги для стесненных условий подземных работ и свальных полигонов, а также в чрезвычайных ситуациях. Прочность технотканевых материалов можно повысить нанесением металлочастиц на клеевую основу в электростатическом поле или ионно-плазменным напылением частиц на сеточно-каркасные структуры. Металлизированные материалы обеспечивают фильтровальные, адсорбирующие и каталитические свойства, необходимые для завес КЭФ. гибких настилов отстойников, при грязесборе, просеивании и отлове тяжелых металлов.

В гибких завесах и настилах из силовых структурно-пакетированных тканей часто дополнительно используют менее прочные, но непроницаемые для газа (жидкости, раствора) пленочные материалы.

Сами пленки можно применять для ограждающих завес, выстилок водоемов, чаш фонтанов и др.

Полиэтиленовые и ПВХ-пленки в 5...7 раз дешевле фторопластовых и поликарбонатных и в 100..120 раз - полиамидных. Но полиэтилен боится кислот и ультрафиолета, полиэфир боится плесени, полипропилен быстро стареет, а полиамид ползет под нагрузкой. Поэтому при выборе материалов важно учитывать экономические показатели, срок службы сооружения, факторы окружающей среды и др.

Полиэтиленовые и ПВХ-пленки в 5...7 раз дешевле фторопластовых и поликарбонатных и в 100..120 раз - полиамидных. Но полиэтилен боится кислот и ультрафиолета, полиэфир боится плесени, полипропилен быстро стареет, а полиамид ползет под нагрузкой. Поэтому при выборе материалов важно учитывать экономические показатели, срок службы сооружения, факторы окружающей среды и др.Гибкие материалы кроят, а затем соединяют в изделия - ленты, рукава, полотнища, тороиды на сварке, сшивкой, склеиванием, механически (скобами, скрепками) и комбинированно. Пленки настилов, имеющих подстилающий и защитный слои, можно соединять липкими лентами. В местах вырезов и прохода коммуникаций применяют фартуки, усиливающие накладки; зазоры для надежности заполняют низкими нетвердеющими составами типа гелей.

Пленочные материалы удобно соединять в полотнища большой площади полосовыми накладками из пластиката. Способ разработан в НИИОСПе для устройства антифильтрационных завес, погружаемых в грунтовый массив в виде отдельных пленочных лент [5]. Полосовая накладка (полозок) представляет собой погонажный профиль в форме «восьмерки» с вырезами в вершинах. В вырезы заправляют продольные стороны смежных лент и фиксируют от выхода пластиковыми стержнями. Надежность и герметичность стыка дублируют подачей внутрь вырезов но всей длине шва температурно-стойкого герметика, закачиваемого под давлением (узел А на рис.4).

Продолжение

+7 (905) 562-33-86, +7 (495) 649-53-32 E-mail: stroi-kmv@mail.ru